Thực sự rất khó để xác định chất lượng xử lý lỗlý do

Nếu lỗ có yêu cầu nghiêm ngặt về dung sai hoặc độ bóng bề mặt, quá trình xử lý thứ cấp như doa hoặc doa thường hoàn thiện lỗ đến kích thước gia công cuối cùng.Trong những trường hợp này, giá trị chính của mũi khoan có thể là khoan càng nhiều lỗ càng nhanh càng tốt và điều mà người dùng có thể thấy là liệu vị trí có chính xác hay không.

Nhưng đây không phải là luôn luôn như vậy.Trong một số ứng dụng, việc dành nhiều thời gian và công sức hơn có thể giúp mũi khoan đáp ứng được tiêu chuẩn chất lượng trong một lần thao tác.Ngoài ra, có thể xác định rằng chất lượng khoan ảnh hưởng đến khả năng chấp nhận xử lý thứ cấp chất lượng cao.Ví dụ: nếu khoan ở tốc độ quá cao, nhiệt có thể khiến vật liệu hoạt động mạnh, điều này có thể rút ngắn đáng kể tuổi thọ của vòi và thậm chí khiến vật liệu trở nên quá cứng để có thể khai thác.

Nếu mộtmũi khoan cacbua2 hoặc 200 lỗ, nó có thể khác nhau;Nếu là 200 lỗ, chất lượng có thể tập trung chủ yếu vào tốc độ (hiệu quả) hoàn thành công việc;Nếu công việc này chỉ yêu cầu 2 lỗ, việc tốn nhiều thời gian và công sức hơn trong quá trình khoan hoặc sử dụng các công cụ được thiết kế đặc biệt để khoan và doa lỗ trong một thao tác có thể tạo ra các lỗ đạt yêu cầu chất lượng mà không cần thêm quy trình nào.

Có lẽ có ba câu hỏi hiện lên trong đầu tôi ở đây

1.Liệu dung sai của lỗ có được đáp ứng hay không.

2. Liệu nó có đáp ứng các yêu cầu xử lý lỗ hay không.

3. Độ đồng tâm có tốt không.

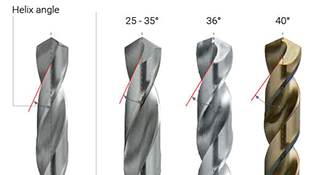

Mũi khoan cacbua thực tế được ứng dụng trong nhiều lĩnh vực nhưng cũng có nhiều công nghệ bị bỏ qua.Thiết kế của các góc xoắn ốc cũng rất đặc biệt, chẳng hạn như mũi khoan góc xoắn ốc thấp hoặc mũi khoan rãnh thẳng, rất phù hợp với các vật liệu phoi ngắn như gang và sắt dẻo.Ví dụ, góc xoắn ốc 20-30 ° có lợi cho việc khoan phổ biến trên nhiều vật liệu cứng khác nhau, vì góc này giúp loại bỏ phoi.

Tuy nhiên, nhôm và đồng có xu hướng có góc xoắn cao, mang lại hiệu quả dự đoán và hỗ trợ loại bỏ phoi.Việc chọn mũi khoan có đặc tính chính xác cho các vật liệu và ứng dụng cụ thể sẽ kéo dài tuổi thọ dụng cụ và đạt được độ mịn tốt.

Ngoài ra còn có sự khác biệt đáng kể trong lớp phủ.Ví dụ, thông thường, một số mũi khoan sẽ sử dụng lớp phủ tổng hợp có thể hoạt động đầy đủ, bao gồm titan và crom cũng như lớp silicon titan.

Silicon mang lại cho lớp phủ độ bôi trơn cao, do đó phoi có thể trượt ra và tránh hình thành phoi tích tụ.Tránh tích tụ phoi là chìa khóa để duy trì khả năng cắt tốt của dụng cụ và tránh để lại dấu vết trên thành lỗ.

Một số lớp phủ mới được kết hợp với tốc độ cao hơn để loại bỏ vật liệu, tạo ra các lỗ rỗng có độ mịn tốt.Những lớp phủ này cần có khả năng chịu được nhiệt sinh ra do chuyển động tốc độ cao.

1. Chi tiết kiểm soátmũi khoan

Việc lựa chọn các thanh thích hợp và chất lượng của các lỗ đã được bắt đầu từ quá trình thiết kế quy trình.Nếu độ đảo quá lớn sẽ làm mất đi độ chính xác, độ mịn và độ đồng tâm của lỗ.Độ dày lõi thích hợp trên đầu mũi khoan là rất quan trọng để duy trì độ ổn định khi mũi khoan tiếp xúc với vật liệu đã qua xử lý, nhằm ngăn mũi khoan trở nên quá lớn và lệch, có thể khiến lỗ trở nên quá lớn hoặc ảnh hưởng đến lỗ khoan. sự thẳng thắn.

Khi các yêu cầu về chất lượng bao gồm cải thiện khả năng chịu đựng và độ bóng bề mặt, việc thay đổi từ dây chằng đơn sang dây chằng đôi trên mũi khoan có thể hữu ích.

Các cạnh này ổn định mũi khoan bằng cách cung cấp bốn điểm tiếp xúc trong lỗ và mang lại hiệu ứng đánh bóng để tạo ra lớp hoàn thiện rất tốt.Các dây chằng đôi cũng có thể đóng vai trò là vật dẫn hướng để giữ cho mũi khoan di chuyển về phía trước theo đường thẳng, đặc biệt là ở các lỗ sâu.Nó có thể ngăn mũi khoan trở nên to hơn và rung lắc, từ đó tạo ra một lỗ tương đối tròn.

Mặc dù mũi khoan dây chằng đôi tạo ra bề mặt tốt trên vật liệu phoi ngắn, nhưng nên sử dụng mũi khoan dây chằng đơn khi vật liệu tạo ra phoi đang phát triển.Đối với những vật liệu có phoi dài như nhôm hay inox thì máy khoan dây chằng đơn là lựa chọn ưu tiên.Việc sử dụng mũi khoan bằng thép không gỉ có dây chằng kép có thể khiến phoi đi vào điểm tiếp xúc giữa mũi khoan và vật liệu.

Kiểm soát độ đảo là một khía cạnh quan trọng khác của chất lượng lỗ.Nhảy quá nhiều có thể khiến khẩu độ được xử lý trở nên lớn hơn và khi tốc độ khoan tăng lên và quay sẽ khiến mũi khoan khoan các lỗ ngày càng lớn hơn.

Mũi khoan dài có thể dẫn đến độ cứng và độ rung kém.Những rung động này, đặc biệt là những rung động khó nhìn thấy bằng mũi khoan nhỏ, có thể khiến mũi khoan bị gãy và để lại lưỡi dao gãy trên bề mặt lỗ bên trong.

2. Kiểm soát chất lỏng cắt

Quản lý chất làm mát thích hợp, bao gồm duy trì nồng độ, lọc và áp suất chất làm mát tối ưu, là rất quan trọng trong các ứng dụng khoan.

Nồng độ chất làm mát thích hợp sẽ tăng độ bôi trơn đồng thời lấy đi nhiệt từ lưỡi cắt của mũi khoan.Quá trình lọc có thể loại bỏ các chất ô nhiễm kim loại và các chất khác, từ đó cải thiện hiệu suất khoan và ngăn ngừa các vấn đề như tắc nghẽn lỗ làm mát trong các mũi khoan có đường kính nhỏ.

Việc ngăn phoi lọt vào thành giữa mũi khoan và vật liệu đã xử lý là rất quan trọng đối với chất lượng của lỗ.Hình dạng và màu sắc của các chip này có thể giúp người vận hành biết được chất lượng lỗ khoan bằng mũi khoan tốt hay xấu.

Điều quan trọng là rãnh loại bỏ phoi của mũi khoan để tạo ra phoi hình nón đẹp mắt.Hai đến ba phoi cuộn tròn hoặc bện có thể cuộn lại trong máng phoi và chà xát và làm xước cả hai mặt của lỗ.Ma sát này có thể gây ra độ nhám bề mặt.

Mặt sau của chip phải có màu bạc và sáng bóng.Không giống như màu xanh lam bạn nhìn thấy trong quá trình phay (vì nó có nghĩa là nhiệt đi vào phoi, màu xanh lam thể hiện việc gia công lỗ của bạn tạo ra một lượng nhiệt lớn trên lưỡi cắt. Lượng nhiệt này sẽ khiến lưỡi dao bị mòn nhanh hơn.

Thời gian đăng: Jul-07-2023